賦能甜蜜事業(yè) 傳感器、TPM與OEE如何重塑廣東東莞巧克力工廠的競爭力

在廣東東莞,一座現代化的巧克力食品生產工廠正悄然進行著一場深刻的效率革命。面對日益激烈的市場競爭與消費者對品質的嚴苛要求,這家工廠選擇了以數據驅動的智能制造之路,通過部署智能傳感器網絡、全面推行TPM(全員生產維護)管理體系,并聚焦提升OEE(全局設備效率),成功實現了生產效能的躍升與品質的穩(wěn)定保障。

一、挑戰(zhàn):甜蜜生產背后的效率瓶頸

在引入新系統(tǒng)前,工廠面臨著典型的生產挑戰(zhàn):

- 設備隱性停機頻發(fā):傳統(tǒng)依賴人工巡檢,難以實時發(fā)現設備異常征兆,突發(fā)故障導致計劃外停機,影響交貨期。

- 工藝參數依賴經驗:巧克力生產對溫度、粘度、混合時間等參數極其敏感,人工控制存在波動,影響產品批次間的一致性。

- 維護成本高企:預防性維護計劃基于固定周期,而非設備實際狀態(tài),可能導致過度維護或維護不足。

- 生產效率不透明:OEE數據依靠人工記錄和估算,準確性低,無法精確識別損失根源,改善方向模糊。

二、解決方案:構建“感知-維護-優(yōu)化”的智能閉環(huán)

工廠構建了以傳感器為神經末梢、TPM為管理框架、OEE為核心指標的數字化轉型體系。

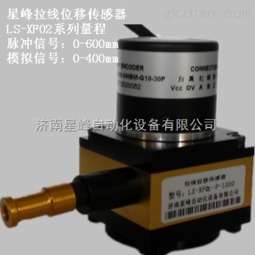

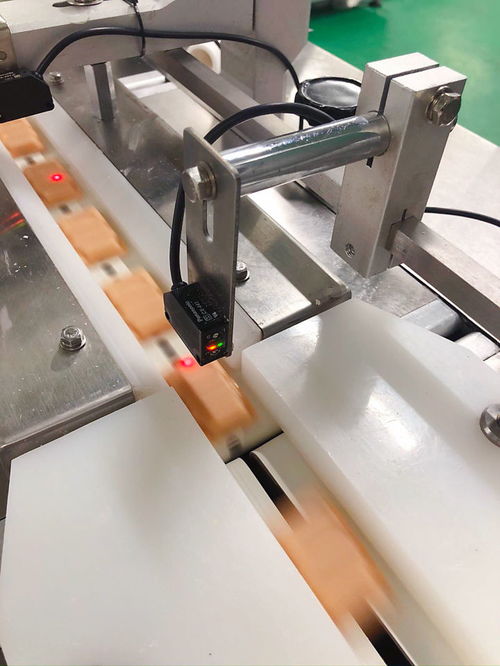

1. 智能傳感器網絡:為生產線裝上“眼睛”和“神經”

- 關鍵工藝點監(jiān)測:在精磨機、調溫缸、冷卻隧道等核心設備上,部署高精度溫度傳感器、流量計和粘度傳感器,實時監(jiān)控工藝參數,確保巧克力處于最佳結晶狀態(tài)與口感。

- 設備健康診斷:在電機、泵、傳送帶軸承上安裝振動傳感器和溫度傳感器,實時采集設備運行狀態(tài)數據,通過算法模型預測潛在故障(如軸承磨損、不對中)。

- 環(huán)境與能源監(jiān)控:在車間和倉庫部署溫濕度傳感器,確保符合巧克力儲存的苛刻要求;同時監(jiān)測關鍵設備的能耗,為節(jié)能提供數據支撐。

2. 深化TPM(全員生產維護)體系:從“要我維護”到“我要維護”

- 自主維護賦能一線:操作工通過平板電腦接收傳感器預警,參與基礎的清潔、點檢、潤滑和緊固工作,并與維修團隊緊密協(xié)作。

- 計劃維護數據驅動:維修團隊根據傳感器提供的設備健康狀態(tài)報告,從定期維護轉變?yōu)轭A測性維護,精準安排維護窗口,減少非計劃停機。

- 知識管理與持續(xù)改善:將傳感器數據、故障案例、維護記錄整合到知識庫中,形成標準化作業(yè)流程,并通過小組活動持續(xù)攻關設備難點。

3. OEE的精準度量與持續(xù)提升

- 自動數據采集:傳感器與生產執(zhí)行系統(tǒng)(MES)連接,自動、實時地采集設備運行狀態(tài)、速度、合格品數量等數據,計算出真實、準確的OEE。

- 深度損失分析:系統(tǒng)將OEE損失(可用率、性能率、質量率)層層下鉆,精準定位到具體設備、具體班次、具體原因(如設備微停頓、速度損失、啟動損耗、廢品)。

- 針對性改善循環(huán):基于數據洞察,團隊能夠實施精準改善。例如,通過分析發(fā)現冷卻隧道溫度波動是導致某產品線質量率下降的主因,隨即調整傳感器控溫邏輯,質量率顯著提升。

三、成效:品嘗數字化轉型的“甜蜜果實”

經過一段時間的系統(tǒng)化實施,工廠取得了顯著成效:

- OEE顯著提升:整體OEE從實施前的平均65%提升至82%以上,主要得益于計劃外停機時間減少近70%,以及性能速度損失的優(yōu)化。

- 質量與一致性飛躍:關鍵工藝參數控制精度提高,產品廢品率下降超過40%,批次間風味與口感穩(wěn)定性達到新高度。

- 維護成本優(yōu)化:從預防性維護轉向預測性維護,總體維護成本降低約25%,同時設備壽命得到延長。

- 能源效率提升:通過對高能耗設備的監(jiān)控與優(yōu)化,單位產品能耗降低了15%。

- 組織能力增強:數據透明化培養(yǎng)了員工的數據思維,TPM文化深入人心,形成了持續(xù)改善的良性循環(huán)。

四、啟示與展望

這家東莞巧克力工廠的案例證明,在傳統(tǒng)食品制造業(yè),通過傳感器物聯(lián)網(IoT)技術實現數據采集的“泛在感知”,結合TPM這一強調全員參與和設備基礎的管理哲學,并聚焦于OEE這一衡量生產效率的黃金指標,三者融合能夠產生強大的協(xié)同效應。它不僅僅是技術的升級,更是管理理念和人員能力的全面革新。

工廠計劃進一步利用積累的數據,借助人工智能模型進行更高級的工藝優(yōu)化和預測性質量分析,向著真正的“黑燈工廠”和柔性化生產邁進,持續(xù)在“甜蜜”的賽道中保持領先優(yōu)勢。

如若轉載,請注明出處:http://m.biqop.cn/product/311.html

更新時間:2026-02-19 19:45:30